1. Неодимові магніти зазвичай виготовляють із порошкоподібного сплаву неодиму, заліза та бору, який спікають під високим нагріванням і тиском для формування готового продукту.

2. Порошкову суміш поміщають у форму або контейнер і нагрівають до підвищеної температури, щоб вона почала плавитися і плавитися.

3. Коли матеріал досягає точки плавлення, його витримують при цій температурі протягом певного періоду часу, доки він не стане одним цілим шматком без проміжків або тріщин між частинками.

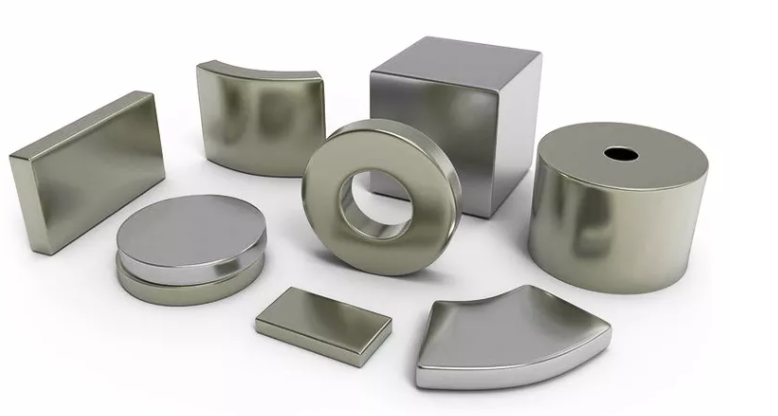

4. Після застигання магніту можна надати йому бажаної форми та розміру за допомогою різних ріжучих інструментів, таких як фрезерні чи токарні верстати залежно від специфікацій застосування.

5. Краї магніту можна відшліфувати, якщо потрібно, перед тим, як покрити захисним покриттям, таким як нікель або цинк, для захисту від корозії.

Детальніше про обробку, будь ласка, перегляньте наведену нижче блок-схему:

| немає | Потік процесу | Крок виробництва | Технологічна операція |

| 1 | Перевірка сировини | 1.ICP-2.хімічний аналіз-3.аналізатор (C&S) | Виявлення Rohs Тест на композицію Аналіз чистоти |

| 2 | Попередня обробка сировини | 4. Пиляння- 5. Сушка- 6. Ударне очищення | Пиляння заліза Сушка гарячим повітрям Ударне очищення |

| 3 | Контроль інгредієнтів | 7. Контроль інгредієнтів | Зважування Змішайте сировину |

| 4 | Лиття стрічки | 8.Вакуумування-9.Плавлення-10.Лиття | Пилососити плавлення Виплавка Кастинг |

| 5 | Воднева декрепітація | 11.Попередня обробка-12.Вакуумізація-13.Додайте водень | Попередня обробка Пилососити Знищити воднем |

| 6 | фрезерування | 14.Подрібнення-15.Подрібнення-16.Струйний млин-17.Контроль зернистості | розбиваючий Шліфування Струминний млин Регулярне вимірювання |

| 7 | Пресування | 18. Зважування порошку -19.Попереднє пресування – 20.Пресування -21. Ізостатичне пресування | Зважування порошку Попереднє пресування Пресування Ізостатичне пресування |

| 8 | Спікання | 22.Вакуумізація- 23.Спікання -24 Термічна обробка | Пилососити Спікання Теплова обробка |

| 9 | Огляд | 25.Крива ЧД-26. PCT-27. Перевірка щільності -28 | Магнітне вимірювання Перевірка температурного коефіцієнта PCT Вимірювання щільності Огляд |

| 10 | Механічна обробка | 29.Шліфування -30.Різання дроту-31.Різання внутрішнього леза | Шліфування Різка дроту Різання внутрішнього леза |

| 11 | Тест зразка КЯ | 32. Тест зразка КЯ | Тест зразка КЯ |

| 12 | Зняття фаски | 33.Зняття фаски | Зняття фаски |

| 13 | Гальваніка | 34.Гальваніка Zn 35. Гальваніка NICUNI 36.Фосфатування 37. Хімічний Ni | Гальванопластика Zn Гальваніка NICUNI Фосфатування або хімічний Ni |

| 14 | Перевірка покриття | 38.Товщина-39.Стійкість до корозії -40. Адгезивність-41.-Перевірка на допуск | Товщина Стійкість до корозії Клейкість Перевірка допуску |

| 15 | Намагніченість | 42.Повна перевірка- 43.Маркування- 44.Розміщення/інволюція- 45.Намагнічування | Повний огляд Маркування Масив/Інволюція Намагнічування Тест на магнітну фіксацію |

| 16 | Упаковка | 46. Магнітний потік- 47. Упаковка- 48. Упаковка | Укладання в мішки Упаковка |

Час публікації: 15 лютого 2023 р